Oszczędność na samych kosztach czyszczenia na poziomie 90% (Przetwarzanie mięsa z kurczaka)

Jeden z największych na świecie zakładów przetwarzania mięsa z kurczaka Tyson Foods Inc. dostarcza produkty do największych sieci restauracji i sklepów detalicznych w kraju, w tym do KFC, McDonald’s, Burger King, Wendy’s i Wal-Mart. Rygorystyczne prawa dotyczące higieny wymagają rozebrania i dokładnego wyczyszczenia wszystkich maszyn w zakładzie po maksymalnie 12 godzinach pracy. Tradycyjne opaski zaciskowe nie tylko były nieszczelne, ale również ich demontaż i prawidłowa ponowna instalacja podczas każdego cyklu czyszczenia były skomplikowane – dlatego firma postanowiła zastosować łączniki BFM®, które pozwoliły jej znacznie ograniczyć koszty!

Mięso z kurczaków transportowane jest w zakładzie produkcyjnym za pomocą pompy próżniowej w postaci „zawiesiny”, która następnie przetwarzana jest w różne produkty drobiowe.

Poprzednie opaski zaciskowe były trudne do demontażu i wymiany, a ponadto były nieszczelne, co stwarzało dodatkowe ryzyko dla zdrowia. Nieszczelności wpływały również na podciśnienie w układzie, redukując wydajność całej instalacji.

Aby ratować sytuację i eliminować nieszczelności, personel zaklejał zewnętrzne części złączy z opaskami zaciskowymi taśmą klejącą, co jeszcze bardziej komplikowało proces demontażu i ponownej instalacji złączy podczas czyszczenia.

Ten niehigieniczny i czasochłonny proces odłączania i ponownego montażu wymagał bardzo dużych nakładów pracy, a ponadto konieczność stosowania złączy o różnych rozmiarach w całym zakładzie utrudniała kontrolowanie inwentarza.

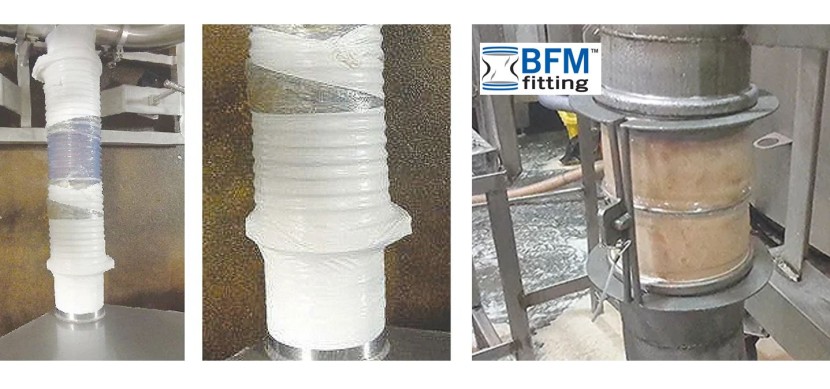

Na próbę zamontowano trzy złącza BFM® w zakładzie w Berryville, w stanie Arkansas. Aby zapewnić łatwy dostęp dla celów czyszczenia, większość sprzętu w zakładzie zainstalowana jest na kółkach, tak więc, by wyeliminować możliwość ściśnięcia się rur po wpływem podciśnienia, na każdym łączniku BFM® zamontowano prosty system zaciskowy, który nie utrudnia demontażu złączy.

Poprzez uproszczenie procesu demontażu i ponownej instalacji złączy dzięki połączeniom zatrzaskowym oraz wyeliminowanie konieczności stosowania opasek zaciskowych i taśmy klejącej zespół serwisantów firmy Tyson zredukował roczne koszty czyszczenia z 250 000 USD do około 25 000 USD, co oznacza oszczędność na poziomie 90%!

Ponadto 100% szczelność oznacza, że próżniowy system transportowy pracuje znacznie skuteczniej i przy wyższym ciśnieniu, a to oznacza większą ogólną wydajność produkcji.

Zakład ujednolicił również wszystkie złącza elastyczne stosowane w zakładzie – obecnie korzysta z jedynie pięciu typów łączników, co ułatwia zarządzanie inwentarzem.

PRZESTOJE: Znacznie krótszy czas demontażu i wymiany złącz, co znacznie ogranicza wymagane nakłady pracy i zapewnia firmie Tyson Foods oszczędność na poziomie 225 000 każdego roku na samych kosztach czyszczenia.

MONTAŻ: Niestandardowe króćce górne i dolne BFM® oznaczają, że złącze można w łatwy sposób ponownie zamocować za pomocą połączenia zatrzaskowego – za każdym razem w prawidłowy sposób.

HIGIENA: 100% szczelność wyeliminowała ryzyko wycieków surowej zawiesiny z mięsa kurczaka i sprawiła, że cały proces czyszczenia i wymiany stał się prosty i higieniczny.

STANDARYZACJA: Wybranie złącz BFM® pozwoliło firmie Tyson Foods ograniczyć liczbę stosowanych typów łączników do jedynie pięciu, co ułatwia zarządzanie inwentarzem.

– Łączniki BFM® znacznie przyśpieszyły proces demontażu i ponownej instalacji, co znacznie skróciło czasy przestojów. Proste połączenia zatrzaskowe zapewniają prawidłowy montaż na właściwej pozycji za każdym razem jedynie w ułamku czasu, jaki był do tego potrzebny wcześniej. System jest również teraz w 100% szczelny zarówno podczas przetwarzania, jak i czyszczenia, a to oznacza, że cały zakład jest czystszy i bardziej wydajny. – Chris Clifford, kierownik ds. konserwacji zakładu, Tyson Foods Berryville.

Sprzedaż z Polsce złączy BFM® - www.fenixsystems.eu

Słowa kluczowe: elastyczne złącza, złączki, BFM,

Wybrane produkty / usługi