Zwiększona wydajność i higiena robią wrażenie na globalnym gigancie.

Globalny gigant z dziedziny produkcji żywności i biotechnologii Ajinomoto działa na brazylijskim rynku od ponad 50 lat, a jego zakład w mieście Limeira, leżącym na północny wschód od Sao Paulo, jest obecnie największym na świecie producentem glutaminianu sodu. W zakładzie firmy obecny był trudny punkt przejścia pomiędzy wirówką a przenośnikiem wibracyjnym, który wymagał częstych wymian złącza, co przekładało się na długie czasy przestojów. Poprzez wymianę w tym punkcie przejścia jednego dużego złącza na wiele łączników BFM® udało się znacznie zwiększyć higienę zakładu oraz wydajność produkcji – do tego stopnia, że złącza BFM® stały się standardem we wszystkich 4 zakładach firmy Ajinomotos w Brazylii.

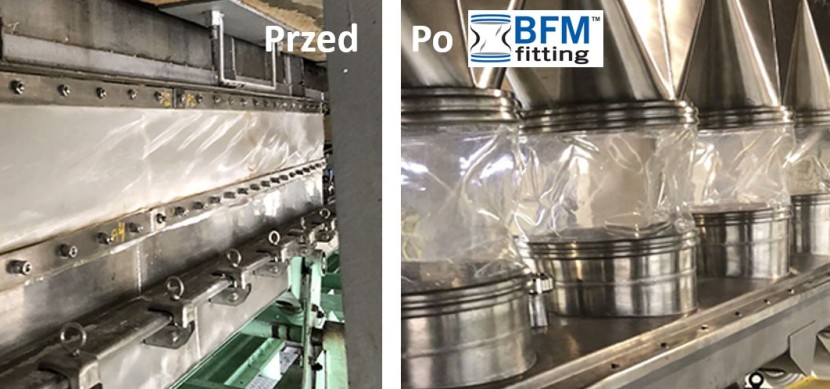

Duże, pojedyncze złącze pomiędzy wirówką Conturbex oraz przenośnikiem wibracyjnym było zamocowane za pomocą tradycyjnej opaski zaciskowej, która szybko się zużywała, powodując wyciek produkt do obszaru produkcji. Z powodu szybkiego zużywania się konieczne były częste wymiany, które były trudnym procesem ze względu na zarówno lokalizację złącza, jak i jego rozmiar.

Poza z higieną i marnotrawstwem znacznym problemem były długie przestoje w produkcji, ponieważ każda wymiana wymagała wyłączenia maszyny na kilka godzin.

Firma musiała powtórnie przeanalizować cały punkt przejścia pomiędzy wirówką i przenośnikiem wibracyjnym, aby zredukować problemy z pyłem i konserwacją.

We współpracy z brazylijskim dystrybutorem BFM® firmą Suprir Industria de Metais przeprojektowano całe połączenie, wymieniając stare, pojedyncze złącze na nowe rozwiązanie z wieloma łączami BFM®. Ponadto przeniesiono przejście na dolną platformę, zapewniając personelowi inżynieryjnemu łatwiejszy dostęp.

Zainstalowane teraz łączniki BFM® zapewniają widoczność produktu przepływającego przez system i eliminują możliwość wydostawania się pyłu do obszaru produkcji. Znacznie zredukowano również przestoje w produkcji – do tego stopnia, że obecnie przeprowadzane są jedynie zaplanowane przerwy konserwacyjne.

Zarząd firmy Ajinomoto był pod takim wrażeniem rezultatów osiągniętych w zakładzie w Limeira, że podjął decyzję o zastosowaniu elastycznych złączy BFM® we wszystkich swoich fabrykach w Brazylii.

PRZESTOJE: Eliminacja regularnych przestojów w celu wymiany zużytych opasek zaciskowych oznacza znaczne zwiększenie produktywności.

HIGIENA: Eliminacja wycieków produktu do zakładu oznacza poprawę ogólnej higieny w zakładzie i ograniczenie wymaganych nakładów pracy związanych z czyszczeniem.

MONTAŻ: Zastosowanie szybkich połączeń zatrzaskowych oznacza, że wymiana złącza BFM®, gdy zajdzie taka potrzeba, jest szybkie i proste.

BHP: Zakład jest czystszy dla pracowników odpowiedzialnych za produkcję, a łatwość wymiany ograniczyła potrzebę stosowania narzędzi i ryzyko potencjalnych urazów w przypadku personelu inżynieryjnego.

Montaż złącz BFM® w tej pierwszej lokalizacji w ogromnym stopniu wypłynął na ogólną wydajność produkcji. Brak przestojów w celu wymiany uszkodzonych złącz oznacza, że nasz personel inżynieryjny może skupić się na bardziej produktywnych projektach.

– Joao Paulo Camargo, kierownik zespołu inżynieryjnego w zakładzie firmy Ajinomoto w Limeira, w Brazylii

Sprzedaż w Polsce elastycznych złączy BFM® - www.fenixsystems.eu

Słowa kluczowe: elastyczne złącza, złączki, BFM,

Wybrane produkty / usługi