Naważarki Ishida

Fenix Systems Sp. z o.o.

Naważarki wielogłowicowe - przemysł spożywczy, pakowanie żywności

Odpowiednia technologia ważenia i kontroli produktów promieniami rentgenowskimi niezwykle pomaga przy zwiększeniu wydajności procesu produkcji, a tym samym zyskaniu przewagi konkurencyjnej. Kluczowa jest precyzja i niezawodność, którą gwarantuje japoński producent naważarek i maszyn kontrolnych Ishida Europe. Dzięki maszynom tej firmy OrganikAgro Foods chce utrzymać pozycję największego i najnowocześniejszego producenta zbóż ekspandowanych w Polsce.

OrganikAgro Foods to rodzinna firma, która działa od 2014 roku w Dobroniu. Wydajność zakładu produkcyjnego pozwala na przetwarzanie nawet 1400 kg zboża w ciągu jednej godziny. To umożliwia firmie prowadzenie działań pod własną marką, skierowanych do klientów detalicznych oraz hurtowych, a także produkcję z zakresu private label.

Wykorzystwywane urządzenia

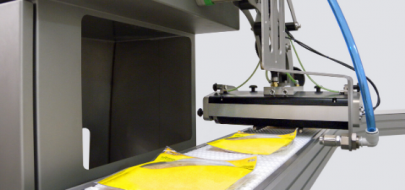

Firma dysponuje obecnie dwoma naważarkami wielogłowicowymi Ishida, w tym dwoma najnowszymi wiodącymi 16-głowicowymi w konfiguracji potrójnej, mogącymi obsługiwać trzy osobne produkty dozowane do jednego opakowania. Linię uzupełniają również maszyny kontrolne IX-GA-4075, które mają możliwość wykrywania bardzo drobnych zanieczyszczeń produktu i ciał obcych.

W systemie kontroli promieniami rentgena najczęściej sprawdzane są zboża ekspandowane, mąki, bądź surowce typu kasze – jako pojedynczy produkt lub w połączeniu z dodatkami, np. truskawką. Najczęściej kontrola odbywa się po procesie opakowania produktu, gdyż już na etapie ekspandowania zbóż część surowca zostaje odrzucona.

.png)

Problem zanieczyszczeń

Zanim maszyny Ishida pojawiły się w zakładzie, stosowano wykrywacz metali, który nie rozwiązywał problemu zanieczyszczeń w postaci drobnych kamyczków. Postanowiono więc ulepszyć linię produkcyjną i poszukać lepszego rozwiązania. Inwestycja nie tylko udoskonaliła kontrolę, ale i pozwoliła do minimum wyeliminować możliwości nieprzewidzianych przestojów. W zakładzie OrganikAgro Foods obecnie dodatkowo używane są dwie naważarki wielogłowicowe Ishida, które znacznie przyśpieszają i stabilizują proces produkcyjny. Systemy Ishida zastosowane przez producenta pomagają utrzymać kontrolę wagi od 5g do 10g w zależności do sprawdzanego produktu. Ishida po zakończonej pracy drukuje raport informujący o wskaźniku gramatury opakowań.

Naważanie wieogłowicowe

Wprowadzenie technologii naważania wielogłowicowego Ishida w miejsce poprzednio stosowanych systemów dostarczyło firmie szereg korzyści. W nieporównywalny sposób wzrosła dokładność i ograniczono ilość odpadu. Jednocześnie proces naważania wielogłowicowego zagwarantował bardziej skuteczne zmieszanie różnorodnych składników w każdym produkcie.

.png)

Systemy rentgentowskie

Dziś w zakładzie systemy rentgenowskie pracują od 16 do 24 godzin nieprzerwanie, pięć razy w tygodniu. Dzięki swojej wysokiej niezawodności Ishida zapewnia bezproblemowe i sprawne wypełnienie takiego harmonogramu produkcyjnego.

Przy wykorzystaniu obecnej prędkości detektory sprawdzają surowce zapewniając wydajność na poziomie 50-55 paczek na minutę pracy, co daje ponad 3000 paczek gotowego, spakowanego produktu w ciągu godziny. Proces można jeszcze przyspieszyć, by zyskać 60 skontrolowanych paczek w tym samym czasie - obecnie w końcowym procesie pakowania bierze udział kilka osób, które robią to manualnie, w związku z tym Ishida nie wykorzystuje pełnej prędkości. Gdyby system został bardziej zautomatyzowany, maszyna mogłaby pracować jeszcze szybciej.

Wygoda i szybkość

Pracownicy OrganikAgro Foods podkreślają również wygodę i szybkość zmiany produktów w systemie rentgenowskim. Precyzyjne planowanie produkcji czasem wymaga szybkiej zmiany formatu, dzięki ustawieniom zapisanym i wywoływanym na panelu sterowania każdego detektora. System jest też łatwy w obsłudze i intuicyjny, a dostawca oferuje szkolenie przed rozpoczęciem wykorzystania maszyny.

Czystość

Równie istotne są kwestie czystości, gdyż niektóre surowce wykorzystywane w zakładzie są pokryte delikatną warstwą naturalnie występującego cukru. Kubełki naważarek są bardzo łatwe w demontażu w celu czyszczenia, a stacje myjące zlokalizowane są nieopodal urządzeń, co znacznie usprawnia pracę.

Inwestycje i eksploatacja

Pierwsza instalacja Ishidy i pierwsza produkcja odbyły się w 2014 roku. Instalacja całej linii pakującej trwała 2 tygodnie. W miarę rozwoju firmy zarząd decydował się na zakup kolejnych maszyn poprawiających wydajność, szybkość i bezpieczeństwo produkcji.

Przez okres użytkowania zdarzyły się eksploatacyjne przestoje, ale wysyłka części zamiennych przebiegła sprawnie. Partner Ishida i dostawca maszyn, Fenix Systems, odpowiedzialny za serwis w Polsce w bardzo krótkim czasie rozwiązał wszelkie usterki i pomógł szybko przywrócić cykl produkcyjny. Dystrybutor wspiera też swoich klientów poprzez dostarczanie na bieżąco wartościowych informacji odnośnie technologii produkcji czy szkoleń w zakresie obsługi maszyn.

Źródło: ishidaeurope.com

Przeczytaj także

09.12.2019

09.12.2019

To jak dużym problemem w wysokowydajnych liniach pakowania jest zapewnienie 100% jakości zgrzewów w opakowaniach wie każdy, kto miał okazję być za to odpowiedzialny.

13.11.2019

13.11.2019

Polska firma Agram S.A. w procesach produkcyjnych od lat wykorzystuje maszyny japońskiego producenta – Ishida Europe.

24.10.2019

24.10.2019

Mali producenci snaków poszukują technologii wydajnej, ale i przystępnej. Niewielka firma rodzinna Belsia produkująca chipsy ziemniaczane wybrała zintegrowany system do pakowania Ishida.

17.10.2019

17.10.2019

Porcje sałaty pakowane jednostkowo są łatwe do przygotowania i spożycia, lecz stanowią nie lada wyzwanie w procesie pakowania. Ian Atkinson z Ishida Europe wyjaśnia główne trudności oraz tłumaczy, jak je pokonać przy pomocy najnowszej technologii ważenia.

Polecane produkty